Podstawowe zasady projektowania sztywno-elastycznych obwodów drukowanych

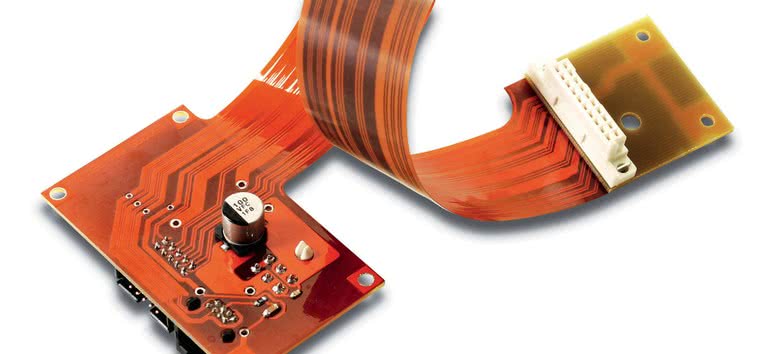

| TechnikaSztywno-elastyczne płytki drukowane stanowią alternatywę dla tradycyjnego łączenia płytek za pomocą złączy oraz przewodów. Są atrakcyjnym rozwiązaniem, ponieważ pozwalają zmniejszyć masę i rozmiary urządzenia, a także poprawić jego niezawodność. Ich prawidłowe zaprojektowanie jest jednak trudniejsze niż w przypadku tradycyjnych obwodów, wymaga również uwzględnienia dodatkowych czynników.

Płytki sztywno-elastyczne (rigid-flex) stanowią połączenie tradycyjnych sztywnych płytek oraz obwodów umieszczonych na podłożu elastycznym. Tego typu rozwiązanie pozwala wyeliminować złącza i przewody łączące poszczególne płytki oraz zwiększyć gęstość upakowania modułów w obudowie urządzenia, co przekłada się na jego mniejsze rozmiary oraz masę. Na podłożu elastycznym, oprócz prowadzenia ścieżek, dopuszczalne jest również rozmieszczanie komponentów, choć wymaga to dużej ostrożności w wyborze lokalizacji.

Budowa płytki elastycznej

Obszary elastyczne wykonuje się z naprzemiennie rozmieszczonych warstw dielektryka oraz przewodnika połączonych spoiwem (rys. 1). Najpowszechniej wykorzystywanymi materiałami dielektrycznymi są folie poliimidowe oraz poliestrowe, charakteryzujące się dużą elastycznością oraz dobrymi właściwościami termicznymi. Dielektryk pełni w obwodzie nie tylko funkcję izolacyjną, ale również ochronną - wierzchnie warstwy zabezpieczają płytkę przed szkodliwym wpływem otoczenia, w tym m.in. wilgocią, zabrudzeniem oraz uszkodzeniem.

Warstwa przewodnika wykonywana jest zazwyczaj z miedzianej folii walcowanej, cechującej się bardzo dobrą elastycznością. Materiał ten ma w swojej strukturze wydłużone ziarna, ważna jest zatem odpowiednia orientacja folii względem osi gięcia płytki.

Aby maksymalnie wydłużyć żywotność produktu, oś gięcia powinna być prostopadła do kierunku wcześniejszego walcowania miedzi. Zapewnienie odpowiedniej orientacji należy do obowiązków producenta płytki - projektant musi mieć ten aspekt na uwadze tylko wtedy, jeśli samodzielnie dokonuje panelizacji obwodów.

Do łączenia poszczególnych warstw stosuje się zazwyczaj spoiwo akrylowe, rzadziej epoksydowe. Oba te materiały charakteryzują się wysoką elastycznością oraz odpornością na temperaturę i czynniki chemiczne.

Obwody statyczne i dynamiczne

Obwody elastyczne ze względu na sposób wykorzystania podzielić można na dwa typy: statyczne oraz dynamiczne. Statyczne obwody elastyczne wyginane są sporadycznie, głównie na etapie montażu i późniejszego serwisu - po umieszczeniu w obudowie nie zmieniają już zbytnio swego kształtu.

Obwody elastyczne ze względu na sposób wykorzystania podzielić można na dwa typy: statyczne oraz dynamiczne. Statyczne obwody elastyczne wyginane są sporadycznie, głównie na etapie montażu i późniejszego serwisu - po umieszczeniu w obudowie nie zmieniają już zbytnio swego kształtu.

Płytki dynamiczne wyginają się znacznie częściej, w ramach normalnej pracy, jak np. w głowicy drukarki czy w zawiasie ekranu laptopa. To rozróżnienie jest bardzo ważne, ponieważ wpływa zarówno na dobór materiałów, jak i sposób konstrukcji płytki. W przypadku obwodów dynamicznych nie zaleca się m.in. korzystania z płytek elastycznych mających więcej niż dwie warstwy przewodnika, bardzo ważne jest również zapewnienie odpowiednio dużego promienia zgięcia.

Budowa płytki sztywno-elastycznej

Przykładową konstrukcję płytki sztywno-elastycznej przedstawiono na rysunku 2. Obszary sztywne mają zazwyczaj więcej warstw przewodnika niż obszary elastyczne, choć nie jest to regułą.

Na tych obszarach montowana jest również przeważająca większość elementów, choć dopuszcza się rozmieszczanie komponentów również na części elastycznej. Na obu typach obszarów możliwe jest umieszczanie metalizowanych przelotek oraz padów.

Projektowanie płytki sztywno-elastycznej

Stos warstw. W przypadku projektu płytki sztywno-elastycznej, inaczej niż w przypadku tradycyjnych PCB, stos warstw płytki jest różny dla różnych obszarów projektu. Nie da się zatem zaprojektować płytki sztywno-elastycznej z wykorzystaniem środowiska, które umożliwia zdefiniowanie tylko jednego stosu warstw płytki dla całego obszaru projektu.

Jednak duża część nowoczesnych środowisk projektowych, jak np. nowsze wersje Altium Designer, pozwala na określanie różnych stosów warstw dla różnych obszarów projektu. W Altium Designer, za pomocą okna managera stosu warstw (Layer Stack Manager), możliwe jest określenie dowolnej liczby dodatkowych stosów, składających się z wybranych warstw głównego stosu zdefiniowanego dla całego projektu.

Każdy taki stos może obowiązywać na określonym obszarze płytki, sztywnym lub elastycznym. Na rysunku 3 zdefiniowano dwa typy obszarów sztywnych - sześcio- oraz czterowarstwowy, a także dwuwarstwowy obszar elastyczny.

Kształt płytki. W przypadku płytki sztywno-elastycznej, tak jak w przypadku obwodów tradycyjnych, należy określić kształt całej płytki, obejmujący wszystkie obszary, zarówno sztywne, jak i elastyczne. Cały obszar projektu podzielić można (w Altium Designer za pomocą linii podziału, tzw. Split Lines) na regiony, każdemu regionowi zaś przypisać oddzielny stos warstw.

Na rysunku 4 pokazano płytkę podzieloną na trzy regiony za pomocą dwóch poziomych linii podziału. Jeden z regionów (środkowy pasek) zdefiniowany został jako elastyczny.

Linie zgięć. W środowisku Altium Designer możliwe jest wykreślanie na obszarach elastycznych linii przewidywanego zgięcia (Bending Lines). Linia taka wyznacza oś, wzdłuż której spodziewane jest wyginanie płytki. Rozmieszczenie takich linii pozwala na późniejszą trójwymiarową wizualizację płytki i animację jej zachowania podczas zginania. Kierunek zginania płytki musi koniecznie zostać uwzględniony m.in. podczas prowadzenia ścieżek oraz rozmieszczania komponentów.

Rys. 5. Mały promień zgięcia sprzyja łuszczeniu płytki, czyli odklejeniu warstwy sztywnej od elastycznej wskutek działających naprężeń

Wskazówki projektowe. Podczas projektowania płytek sztywno-elastycznych szczególną uwagę należy zwrócić na obszary elastyczne oraz obszary graniczne pomiędzy regionami elastycznymi a sztywnymi. Ścieżki na obszarze narażonym na zginanie powinny być prowadzone prostopadle do kierunku gięcia. Należy również unikać umieszczania w tym obszarze metalizowanych przelotek, komponentów oraz padów - mogłoby to doprowadzić do uszkodzenia tych elementów lub struktury płytki.

Należy również dążyć do tego, by promień zgięcia płytki był jak największy, co można osiągnąć przez wydłużenie obszaru elastycznego. Zbyt krótki promień zgięcia może spowodować uszkodzenie płytki, np. z powodu łuszczenia (rys. 5) lub przerwania ścieżek.

Podsumowanie

Sztywno-elastyczne obwody drukowane nie są niczym niezwykłym - od wielu lat stosuje się je z powodzeniem w przemyśle kosmicznym, militarnym, medycznym, a od niedawna także w szerokiej gamie urządzeń mobilnych. Coraz więcej krajowych wytwórni płytek posiada w swojej ofercie tego typu usługi, maleje również koszt takich rozwiązań - dla większych serii mogą być czasami bardziej opłacalne od tradycyjnych płytek, łączonych za pomocą przewodów oraz złączy, głównie z powodu uproszczenia etapu montażu oraz skrócenia łańcucha dostaw.

Sztywno-elastyczne obwody drukowane nie są niczym niezwykłym - od wielu lat stosuje się je z powodzeniem w przemyśle kosmicznym, militarnym, medycznym, a od niedawna także w szerokiej gamie urządzeń mobilnych. Coraz więcej krajowych wytwórni płytek posiada w swojej ofercie tego typu usługi, maleje również koszt takich rozwiązań - dla większych serii mogą być czasami bardziej opłacalne od tradycyjnych płytek, łączonych za pomocą przewodów oraz złączy, głównie z powodu uproszczenia etapu montażu oraz skrócenia łańcucha dostaw.

Układy sztywno-elastyczne wciąż pozostają jednak produktami znacznie bardziej złożonymi od tradycyjnych płytek, ich prawidłowe wykonanie wymaga zatem ścisłej współpracy pomiędzy projektantem a zakładem produkcyjnym. Taką współpracę warto rozpocząć już na początkowym etapie projektowania, aby można było dostosować projekt do możliwości produkcyjnych zakładu i zoptymalizować jego końcowe koszty.

Damian Tomaszewski